激光吸收介质选择指南 炭黑、吸收涂料与吸收树脂

随着激光应用技术的飞速发展,从激光切割、焊接、打标到增材制造和医疗设备,激光已成为现代工业与科技的核心工具。在这些应用中,激光吸收介质的选择至关重要,它直接影响加工效率、精度与最终效果。目前,炭黑、激光吸收涂料和吸收树脂是三种主流选择。如何根据具体应用进行合理选择?本文将从材料特性、应用场景和选择要点三个方面进行系统分析。

一、材料特性对比

- 炭黑:

- 优势:炭黑是最传统且成本较低的激光吸收剂,具有极高的光吸收率(尤其在近红外波段),能够有效将激光能量转化为热能。其颗粒细小,易于均匀分散于多种基体材料中。

- 局限:颜色固定为黑色,可能影响产品外观;在高温下可能发生氧化或分解;添加过量可能影响基体材料(如塑料)的机械性能。

- 激光吸收涂料:

- 优势:通常为含有高吸收率颜料(如金属氧化物、有机染料)的液态涂层。可喷涂、刷涂或浸涂,适用于复杂形状表面。部分涂料可设计为对特定波长(如1064nm Nd:YAG激光或10.6μm CO2激光)具有高选择性吸收,且颜色可能有一定选择范围。

- 局限:需要额外的涂覆和固化工艺,可能增加生产步骤和时间;涂层厚度均匀性控制要求高;可能存在附着力、耐温性或长期稳定性问题。

- 激光吸收树脂:

- 优势:指预先掺入吸收剂的聚合物材料(如PA、PPS、PEI等),可直接用于注塑成型或3D打印,制成具有内在吸收能力的零件。材料一致性高,无需后处理涂层,适合复杂结构一体化制造。吸收剂分布均匀,性能稳定。

- 局限:材料成本通常较高;吸收剂种类和浓度调整灵活性低于涂料;对于已有工件,无法像涂料一样后添加。

二、典型应用场景分析

- 激光焊接(特别是塑料焊接):

- 对透光部件与吸收部件进行焊接时,吸收树脂是理想选择,因其能确保吸收层精准位于焊接界面,且无迁移风险。吸收涂料也可用于其中一部件表面,但需严格控制涂层位置与厚度。炭黑填充树脂常用于不透明部件的焊接。

- 激光打标与雕刻:

- 在金属、陶瓷或深色塑料上,材料本身常具有足够吸收率。对于浅色或高反射塑料(如未填充的PP、PE),需通过添加炭黑或使用吸收涂料来增强标记对比度。吸收树脂制成的零件可直接获得清晰标记。

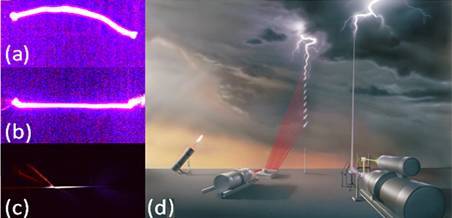

- 增材制造(如SLS 3D打印):

- 粉末材料(如尼龙)中常预混炭黑以提升激光能量吸收效率,确保烧结质量。在光固化(SLA/DLP)中,树脂本身需对特定波长激光或紫外光有良好吸收。

- 激光吸收与热管理(如传感器、屏蔽元件):

- 需要高吸收率且稳定的场合,如制作激光陷阱或衰减器。专业吸收涂料(如高损伤阈值涂料)或特殊配方的吸收陶瓷/树脂复合材料可能更合适。

三、核心选择要点

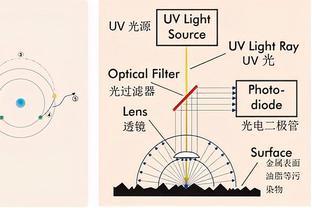

- 激光参数为首要依据:

- 明确激光的波长、功率、脉冲模式(连续/脉冲)和光斑尺寸。不同材料对不同波长的吸收率差异巨大(例如,许多聚合物对10.6μm CO2激光吸收良好,但对1μm光纤激光则可能透明)。

- 工艺与效率要求:

- 若追求高效率、一体化生产,且工件为塑料件,吸收树脂最具优势。

- 若是对现有工件进行改性或处理,吸收涂料更为灵活。

- 若成本敏感且对颜色无要求,炭黑是经济有效的选择。

- 终端产品性能:

- 考虑最终产品的机械强度、热稳定性、耐候性、颜色及外观要求。例如,汽车或消费电子部件对外观和耐久性要求严苛,需选择不掉色、耐老化的吸收涂料或高性能吸收树脂。

- 环境与安全因素:

- 评估加工过程中的烟尘排放(炭黑在激光作用下可能产烟)、涂料的挥发性有机化合物(VOC)以及树脂的激光分解产物,确保符合安全环保标准。

选择激光吸收介质不存在唯一的“最佳答案”,而是需要在激光技术参数、生产工艺、成本控制和最终产品要求的约束下进行权衡。炭黑以其高效低成本立于基础应用;吸收涂料提供了表面改性的灵活性;而吸收树脂则代表了高性能与设计制造一体化的发展方向。在实际应用中,建议进行充分的工艺测试与验证,以数据驱动决策,从而最大化激光应用技术的价值与潜力。

如若转载,请注明出处:http://www.harglotrace.com/product/46.html

更新时间:2026-03-03 08:14:18